پنل های خورشیدی چگونه تولید می شوند؟

تولید انواع پنل خورشیدی و ماژول های خورشیدی کریستالی

در تولید پنل خورشیدی یا به عبارتی یک ماژول PV خورشیدی از سلول های خورشیدی، شیشه، EVA، صفحه پشتی و یک چهارچوب تشکیل می شود. در حال حاضر سه نوع پنل خورشیدی در بازار وجود دارد:

- پنل های خورشیدی مونو کریستالی (تک بلوری)

- پنل های خورشیدی پلی کریستالی (چند بلوری)

- پنل های خورشیدی فیلم نازک

بنابراین در سطح ساختار سلولی از مواد مختلفی برای ساخت سلول ها استفاده می شود؛ موادی مانند مونو سیلیکون، پلی سیلیکون یا سیلیکون آمورف (AnSi). فرآیند ساخت دو سلول اول تا حدی مشابه است. در ادامه به مراحل ساخت و تولید پنل خورشیدی کریستالی (بلوری) می پردازیم.

مرحله ۱: شن و ماسه

روند ساخت هر چیزی با مواد خام شروع می شود که در اینجا شن و ماسه است. جزء اصلی بیشتر پنل های خورشیدی که از سیلیکون ساخته می شوند، شن های طبیعی ساحل است. سیلیکون به وفور در دسترس است و به همین دلیل دومین عنصر موجود روی کره زمین محسوب می شود. با این حال تبدیل شن و ماسه به سیلیکون عیار بالا، هزینه زیادی دارد و فرآیندی انرژی بر است. برای تولید سیلیکون با خلوص بالا لازم است که ماسه کوارتز در یک کوره قوس الکتریکی در دمای بالا گداخته شود.

مرحله ۲: شمش

سیلیکون معمولاً به شکل سنگ های کوچک جمع آوری می شود. صدها تن از این سنگ ها به همراه هم در دمای بسیار بالا ذوب می گردند تا شمش های استوانه ای شکلی به وجود بیایند. برای این که شمش ها به این شکل دربیایند از کوره استوانه ای فولادی استفاده می شود.

در فرآیند ذوب بسیار دقت می گردد تا همه اتم ها کاملاً در یک راستا در جهت ساختار مورد نظر قرار بگیرند. بور (Boron) نیز به این فرآیند اضافه می شود و به همین دلیل سیلیکون، قطبیت الکتریکی مثبت پیدا می کند.

سلول های مونو کریستالی از یک کریستال سیلیکونی ساخته می شوند. راندمان سلول های مونو کریستالی در تبدیل انرژی خورشیدی به الکتریسیته بالاتر است؛ به همین دلیل قیمت پنل های مونو کریستالی گرانتر از سایر پنل هاست.

سلول های پلی کریستالی از طریق ذوب چندین بلور (کریستال) سیلیکونی با هم ساخته می شوند. از این رو خرده شیشه های کریستال های سیلیکونی در ظاهر آنها قابل مشاهده است. پس از سرد شدن شمش، عملیات سنگ زنی و پرداخت آن آغاز می شود و هر دو طرف شمش کاملاً صاف می گردد.

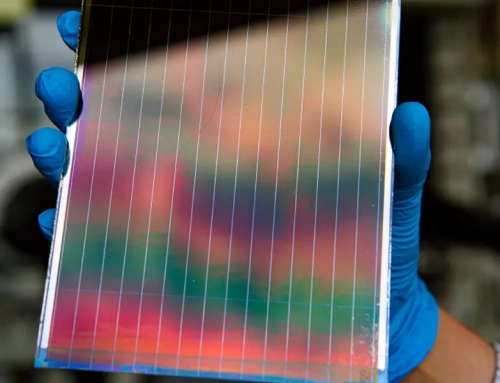

مرحله ۳: ویفرها

ویفرها به مرحله بعدی فرآیند تولید اشاره دارند. در این مرحله شمش سیلیکونی به صورت دیسک های نازکی برش می گردند که ویفر (Wafer) نامیده می شوند. برای برش دقیق آنها، یک اره سیمی به کار می رود. ویفر از نظر نازکی، شبیه یک تکه کاغذ است. از آنجاییکه سیلیکون خالص براق است؛ بنابراین می تواند نور خورشید را منعکس کند. برای کاهش نرخ از دست رفتن نور خورشید، یک پوشش ضد انعکاسی بر روی ویفر سیلیکونی اعمال می شود.

مرحله ۴: سلول های خورشیدی

یک ویفر در قالب فرآیندهای زیر به یک سلول خورشیدی تبدیل می شود که قادر است انرژی خورشیدی را به برق تبدیل کند.

هر یک از ویفرها به صورت جداگانه عمل آوری شده و هادی های فلزی به سطح آنها اضافه می شوند. هادی ها باعث می گردند تا سطح ویفرها به یک ماتریس شبکه مانند تبدیل شوند. با این کار تبدیل انرژی خورشیدی به برق امکان پذیر می گردد. در واقع این پوشش به جای انعکاس نور خورشید، تسهیل جذب نور خورشید را رقم می زند.

سپس فسفر در یک محفظه کوره مانند، در قالب یک لایه نازک روی سطح ویفرها پخش می شود. با این کار سطح ویفر با بار الکتریکی منفی شارژ می گردد. ترکیب بور و فسفر، پیوند مثبت و منفی ایجاد می کند که برای عملکرد مناسب یک سلول PV بسیار مهم است.

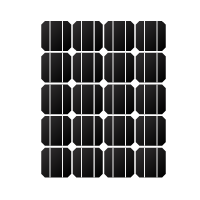

مرحله ۵: از سلول خورشیدی به پنل خورشیدی

سلول های خورشیدی با استفاده از اتصال دهنده های فلزی که سلول ها را به هم متصل می کنند، به یکدیگر لحیم می شوند. در واقع پنل های خورشیدی از سلول های خورشیدی ساخته می شوند که در قالب یک ساختار ماتریس مانند با هم تلفیق می گردند.

پنل های استاندارد موجود در بازار

- پنل های ۴۸ سلولی: برای سقف های کوچک واحدهای مسکونی مناسب می باشند.

- پنل های ۶۰ سلولی: این پنل ها دارای اندازه استاندارد هستند.

- پنل های ۷۲ سلولی: برای نصب در مقیاس کلان مورد استفاده قرار می گیرند.

پرکاربردترین سیستم ها از نظر کیلو وات ساعت برای خانه ها، سلول های خورشیدی ۴ کیلو وات ساعتی هستند.

پس از کنار هم قرار دادن سلول ها، یک لایه نازک شیشه ای (۶ تا ۷ میلی متری) در قسمت رو به جلو و به سمت خورشید به پنل ها اضافه می شود. ورق پشتی از مواد بسیار با دوام پلیمری تولید می گردد. به این صورت از ورود آب، خاک و سایر مواد از طریق پشت پنل به داخل آن جلوگیری می شود. پس از آن جعبه تقسیم اضافه می گردد تا ارتباطات الکتریکی را در داخل ماژول برقرار کند.

تمام اینها پس از افزودن قاب، مونتاژ می شوند. این قاب، پنل خورشیدی را در برابر ضربات و شرایط بد آب و هوایی محافظت می کند. در ضمن استفاده از قاب باعث می شود تا امکان نصب پنل به روش های مختلف، به عنوان مثال با گیره های نصب کننده فراهم شود.

EVA (اتیلن وینیل استات) نوعی چسب است که همه چیز را به هم متصل می کند. کیفیت کپسوله سازی سلول های خورشیدی باید بسیار بالا باشد تا در شرایط آب و هوایی سخت، آسیبی به سلول ها وارد نشود.

مرحله ۶: تست ماژول ها

وقتی ماژول ها آماده شدند تحت آزمایش قرار می گیرند تا اطمینان حاصل گردد که سلول ها مطابق انتظار عمل می کنند. از STC (شرایط آزمون استاندارد) به عنوان نقطه مرجع استفاده می شود. برای این کار پنل در یک تستر فلش که در مرکز تولیدی مستقر است، قرار می گیرد. تابش تستر معادل ۱۰۰۰ وات بر متر مربع است. دمای سلول ۲۵ درجه سانتیگراد و جرم هوا نیز ۱.۵ گرم می باشد. پارامترهای الکتریکی هر پنل در برگه مشخصات آن به صورت کامل درج می شوند. رتبه بندی پنل ها براساس توان خروجی، راندمان، ولتاژ، جریان، ضربه و تحمل دمایی هر پنل صورت می گیرد.

تمام تولیدکننده ها جدا از STC از NOCT (دمای اسمی عملیاتی سلول) نیز استفاده می کنند. در این استاندارد پارامترهای مورد استفاده بیشتر به شرایط زندگی واقعی نزدیک هستند؛ زیرا عبارتند از دمای عملیاتی ماژول مدار باز در تابش ۸۰۰ وات بر متر مربع، دمای محیط ۲۰ درجه سانتیگراد و سرعت باد یک متر بر ثانیه. رتبه بندی NOCT نیز در برگه مشخصات فنی پنل ها آورده می شود.

تمیز کردن و بازرسی، آخرین مرحله تولید پنل هاست و پس از آن پنل ها برای ارسال و نصب در منازل و سایر مکان ها آماده هستند.

صنعت انرژی خورشیدی همواره بر روی تحقیق و توسعه سرمایه گذاری می کند؛ هدف از این کار کاهش هزینه پنل های خورشیدی و افزایش راندمان آنهاست. صنعت تولید پنل های خورشیدی در حال رقابتی تر شدن است و پیش بینی می شود در سال های آینده محبوب تر از منابع انرژی رایج مانند سوخت های فسیلی گردد.